隨著機(jī)床導(dǎo)軌淬火設(shè)備的普遍運(yùn)用,鑄鐵導(dǎo)軌已不能順應(yīng)滾動(dòng)的點(diǎn)或接觸疲倦載荷,而鑲鋼淬硬導(dǎo)軌的接觸疲倦強(qiáng)度較高,普通請(qǐng)求機(jī)床導(dǎo)軌淬火設(shè)備硬度≥60HRC。若硬度降低,則承載才能明顯降落。為了進(jìn)步機(jī)床的定位精度、減少傳動(dòng)阻力,在數(shù)控機(jī)床和磨床中,常運(yùn)用高頻淬火設(shè)備來停止感應(yīng)淬火,以使機(jī)床傳動(dòng)系統(tǒng)動(dòng)作更笨重,反響更靈活。我們能夠采用高頻淬火設(shè)備或者超音頻淬火設(shè)備對(duì)工件停止外表淬火。應(yīng)留意以下特性:

1、預(yù)先熱處置要做好,如資料的正火、球化退火和去應(yīng)力退火等;

2、采用分級(jí)淬火,以減少淬火應(yīng)力;

3、淬火空冷過程中應(yīng)趁熱校直;

4、先將導(dǎo)軌裝配在機(jī)床上再停止感應(yīng)加熱外表淬火;

5、采用滲氮工藝硬化;

6、為保證導(dǎo)軌精度應(yīng)停止屢次時(shí)效或穩(wěn)定化處置。

7、整體淬火 這種導(dǎo)軌多選用合金工具鋼或軸承鋼,根本上可全部淬透。因?qū)к壍某休d才能的大小與導(dǎo)軌硬化層深度有關(guān),硬化層深度越深,承載才能就越大。所以,整體淬硬的鋼導(dǎo)軌,其承載才能大,同時(shí)接觸疲倦強(qiáng)度,適于制造滾動(dòng)鑲鋼導(dǎo)軌。

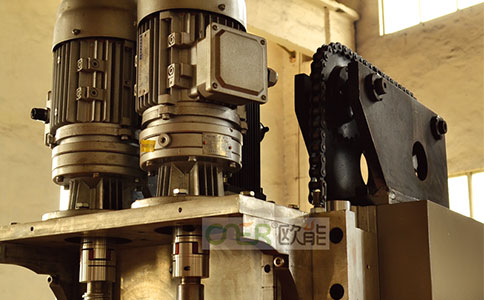

8、感應(yīng)加熱外表淬火 有些鑲鋼導(dǎo)軌由于構(gòu)造或工藝的需求,某些部位不請(qǐng)求硬化,有些槽孔為了保證其精度,請(qǐng)求淬火后加工,這種導(dǎo)軌請(qǐng)求用感應(yīng)加熱或火焰加熱停止外表淬火,資料多選用非合金鋼或合金構(gòu)造鋼,可依據(jù)請(qǐng)求的淬硬層深度來選擇感應(yīng)加熱的頻率及有關(guān)工藝參數(shù)。本工序的關(guān)鍵在于淬火變形,由于鋼導(dǎo)軌的長(zhǎng)度與截面的比值很大,在任一橫截面來看都是部分淬硬,淬硬的部位又常常是不對(duì)稱的,所以經(jīng)常發(fā)作彎曲變形和扭曲變形,前者可停止冷、熱校直,但扭曲變形是不容易校正的,只能依托正確的操作,用合理的工裝,使它不產(chǎn)生扭曲。值得留意的是,每次壓力校直后都要停止4~8h的去應(yīng)力退火處置,溫度應(yīng)低于回火溫度20~30℃,以避免降低硬度低,耐磨性差.

客服1

客服1